Hydroizolacja pŇāyt pomost√≥w na obiektach mostowych

NieodŇāńÖcznym elementem infrastruktury drogowej sńÖ obiekty mostowe. Ich podstawowńÖ funkcjńÖ jest przeniesienie obcińÖŇľeŇĄ od pojazd√≥w samochodowych, kt√≥re sńÖ przekazywane poprzez warstwy nawierzchni na pŇāytńô pomostu o konstrukcji stalowej lub betonowej (Ňľelbetowej).

Istotnym elementem pracy ustroju noŇõnego sńÖ r√≥wnieŇľ oddziaŇāywania od zmiennych warunk√≥w klimatyczno-pogodowych, skutkujńÖce m.in. naprńôŇľeniami termicznymi. Rodzaj podŇāoŇľa, wielkoŇõńá obcińÖŇľenia ruchem oraz stopieŇĄ agresywnoŇõci Ňõrodowiska (wahania temperatury, roztwory soli nieorganicznych w postaci np. chlorku sodu i wapnia jako substancji odladzajńÖcych, kwaŇõne deszcze, ŇľrńÖce substancje gazowe w atmosferze itp.) determinujńÖ rodzaj zastosowanych warstw, ich wŇāaŇõciwoŇõci oraz ukŇāad konstrukcyjny. Bezawaryjne funkcjonowanie ustroju noŇõnego (pŇāyty pomostu) zapewnia sińô poprzez jego zabezpieczanie przed ewentualnymi negatywnymi oddziaŇāywaniami. MoŇľna to uzyskańá poprzez:

■¬† uŇľycie takich materiaŇā√≥w na konstrukcjńô, kt√≥re zapewniajńÖ odpornoŇõńá na dziaŇāanie czynnik√≥w agresywnych (betony charakteryzujńÖce sińô odpornoŇõcińÖ na zamraŇľanie i odmraŇľanie oraz odpowiednińÖ szczelnoŇõcińÖ, prńôty zbrojeniowe zabezpieczone przed korozjńÖ poprzez ich galwanizacjńô czy malowanie farbami antykorozyjnymi np. epoksydowymi)

■¬† niedopuszczenie czynnik√≥w agresywnych do konstrukcji, tzw. „polityka parasola”.

|

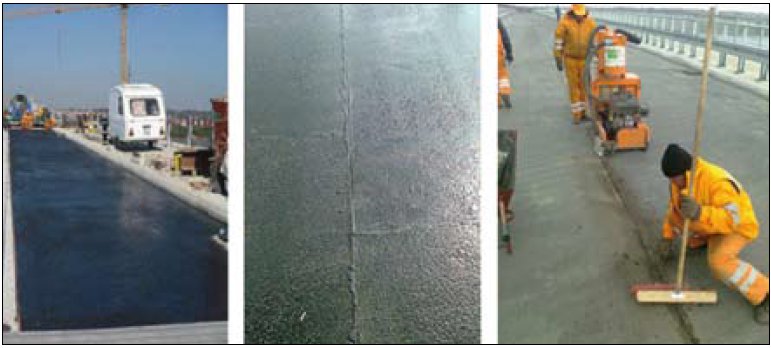

Fot. 1. Klejenie papy termozgrzewalnej do podŇāoŇľa betonowego z uŇľyciem palnika gazowego |

Bardziej skutecznńÖ metodńÖ ochrony antykorozyjnej w oparciu o doŇõwiadczenia zagraniczne (USA, Francja, Niemcy) jest zabezpieczenie konstrukcji poprzez wykonanie warstwy izolacji wodochronnej.

Zapisy zawarte w RozporzńÖdzeniu Ministra Transportu i Gospodarki Morskiej definiujńÖ wymagania funkcjonalne i materiaŇāowe, jakim powinny odpowiadańá izolacje przeciwwilgociowe obiekt√≥w mostowych. Pod wzglńôdem funkcjonalnym decydujńÖce sńÖ:

■¬† nieprzepuszczalnoŇõńá dla wody, pary wodnej i gaz√≥w oraz odpornoŇõńá na dziaŇāanie substancji chemicznych zwińÖzanych z eksploatacjńÖ oraz utrzymaniem dr√≥g

■¬† zdolnoŇõńá do przenoszenia r√≥Ňľnic temperatur pomińôdzy nawierzchnińÖ a pŇāytńÖ pomostu

■¬† odpornoŇõńá na deformacje

■¬† zapewnienie dobrej przyczepnoŇõci do podŇāoŇľa oraz gwarancja dobrego poŇāńÖczenia z warstwńÖ ochronnńÖ lub nawierzchnińÖ

■¬† odpornoŇõńá na uszkodzenia mechaniczne i temperaturńô w czasie wbudowywania warstw wyŇľej leŇľńÖcych

■¬† zapewnienie stabilnoŇõci nawierzchni i przenoszenie obcińÖŇľeŇĄ z nawierzchni na pomost.

W zakres wymagaŇĄ materiaŇāowych wchodzńÖ:

■¬† gruboŇõńá izolacji nie mniejsza niŇľ 5 mm (przy rozwińÖzaniach arkuszowych) oraz nie mniejsza niŇľ 2 mm przy zastosowaniach natryskowych

■¬† gŇāadka powierzchnia uŇāatwiajńÖca spŇāywnoŇõńá wody

■¬† elastycznoŇõńá w przedziale temperatur od -30 do +60¬įC

■¬† caŇākowicie wtopiona w lepiszcze izolacji osnowa wzmacniajńÖca (przy rozwińÖzaniach arkuszowych).

SpeŇānienie wyŇľej wymienionych wymagaŇĄ wymusza zar√≥wno na projektantach, nadzorze jak i wykonawcach przyjńôcie rozwińÖzaŇĄ i podejmowanie takich dziaŇāaŇĄ, kt√≥re zapewnińÖ odpowiednińÖ jakoŇõńá wykonania i umoŇľliwińÖ bezusterkowe funkcjonowanie obiektu. Obok typowej problematyki pod uwagńô trzeba wzińÖńá r√≥wnieŇľ przewidywany okres (porńô roku) prowadzenia rob√≥t i umoŇľliwińá wprowadzanie ewentualnych korekt, gwarantujńÖcych jak najwyŇľszńÖ jakoŇõńá koŇĄcowńÖ. NaleŇľy pamińôtańá, Ňľe ewentualne poprawki czy remonty na obiektach mostowych skutkujńÖ wymianńÖ najczńôŇõciej wszystkich warstw nawierzchni (ŇāńÖcznie z izolacjńÖ), a tym samym i zwielokrotnieniem koszt√≥w inwestycji, wydŇāuŇľeniem czasu oraz znacznie wińôkszymi utrudnieniami w ruchu w stosunku do odcinka szlakowego.

Typowe rozwińÖzania w zakresie izolacji pŇāyt pomost√≥w

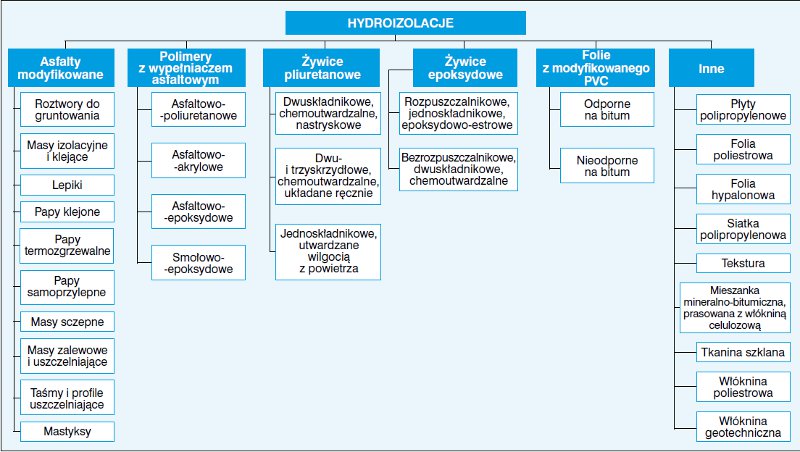

Funkcjńô izolacji pŇāyt pomost√≥w na obiektach inŇľynierskich moŇľe speŇāniańá wiele rodzaj√≥w materiaŇā√≥w (rys. 1). Z tego grona na szerokńÖ skalńô sńÖ stosowane przede wszystkim kompozyty organiczne typu powŇāokowego i arkuszowego. Z grupy zabezpieczeŇĄ powŇāokowych (nakŇāadanych rńôcznie lub metodńÖ natryskowńÖ) wykorzystuje sińô gŇā√≥wnie lepiszcza organiczne w postaci Ňľywic syntetycznych (epoksydowych, poliuretanowych, metakrylanu metylu) i materiaŇā√≥w bitumicznych (gŇā√≥wnie asfaltowych) lub ich mieszanin w roŇľnych stosunkach objńôtoŇõciowych. WŇõr√≥d materiaŇā√≥w arkuszowych wiodńÖcńÖ rolńô odgrywajńÖ papy samoprzylepne i termozgrzewalne asfaltowe lub polimeroasfaltowe. Koniec XX wieku w Polsce to czas intensywnych remont√≥w obiekt√≥w mostowych. To takŇľe okres otwarcia sińô na napŇāywajńÖce technologie zachodnie, r√≥wnieŇľ w dziedzinie zabezpieczeŇĄ hydroizolacyjnych pŇāyt pomost√≥w. Coraz czńôŇõciej zaczńôto stosowańá Ňľywice syntetyczne (epoksydowe, poliuretanowe lub ich mieszaniny), bez wŇāaŇõciwego przygotowania merytorycznego. Skutkiem tego byŇāy pojawiajńÖce sińô, w kr√≥tkim czasie po oddaniu, uszkodzenia caŇāych system√≥w nawierzchniowych. MoŇľna to byŇāo obserwowańá zar√≥wno w przypadku Ňľywic poliuretanowych, utwardzanych che-micznie wilgocińÖ z powietrza w warunkach in situ (podczas wbudowywania w nieodpowiednich warunkach atmosferycznych), czy teŇľ z uŇľyciem Ňľywic syntetycznych, chemoutwardzalnych (np. poliuretanowych, epoksydowych). Efektem tego byŇāo odstńÖpienie od stosowania izolacji powŇāokowych na bazie Ňľywic syntetycznych.

| Rys. 1. Rodzaje materiaŇā√≥w uŇľywanych w wykonawstwie hydroizolacji na obiektach mostowych [2] |

|

Trend ten powoli sińô odwraca. CińÖgŇāy rozw√≥j i wprowadzanie nowych materiaŇā√≥w z tego zakresu oraz znacznie lepsze przygotowanie merytoryczne sŇāuŇľb technicznych skutkuje nowym otwarciem. ZaczynajńÖ sińô pojawiańá inwestycje, w kt√≥rych ponownie w warstwie izolacyjnej znalazŇāy sińô tworzywa sztuczne, np. metakrylan metylu czy Ňľywice epoksydowe lub Ňľywice poliuretanowe.

Izolacje natryskowe na bazie Ňľywic

Natryskowe systemy izolacji na bazie Ňľywic syntetycznych (epoksydowych, poliuretanowych, metylo-metakrylowych) sńÖ alternatywńÖ dla innych rozwińÖzaŇĄ izolacyjnych stosowanych w budownictwie lńÖdowym. Dob√≥r optymalnego systemu izolacyjno-nawierzchniowego powinien byńá ŇõciŇõle zwińÖzany z charakterem chronionego obiektu, wymaganiami oraz warunkami Ňõrodowiskowymi. Na rynku dostńôpnych jest wiele produkt√≥w na bazie Ňľywic majńÖcych szerokie zastosowanie jako warstwy podkŇāadowe, konstrukcyjno-zamykajńÖce czy pomocnicze stosowane zar√≥wno na podŇāoŇľach betonowych jak i stalowych. ŇĽywice epoksydowe to rodzaj jedno- lub dwuskŇāadnikowych Ňľywic, kt√≥re w wyniku reakcji sieciowych z udziaŇāem grup epoksydowych tworzńÖ nietopliwe i nierozpuszczalne tworzywa sztuczne. ŇĽywice poliuretanowe powstajńÖ w wyniku reakcji grupy hydroksylowej z izocyjaninami, tworzńÖc w ten spos√≥b strukturńô sieciowńÖ. Ze wzglńôdu na swojńÖ budowńô chemicznńÖ charakteryzujńÖ sińô wińôkszńÖ elastycznoŇõcińÖ niŇľ Ňľywice epoksydowe. Na polskim rynku dostńôpne sńÖ r√≥wnieŇľ izolacje dwuskŇāadnikowe np. Ňľywice metakrylanu metylu (MMA) lub kopolimery w postaci chemoutwardzalnych, bezrozpuszczalnikowych, materiaŇā√≥w na bazie Ňľywic epoksydowej i poliuretanowej. Systemy natryskowe umoŇľliwiajńÖ wykonanie wysokojakoŇõciowej hydroizolacji ustroju noŇõnego konstrukcji mostowej, mogńÖ stanowińá samodzielne nawierzchnie na bazie Ňľywic syntetycznych (np. epoksydowych) parking√≥w czy obiekt√≥w obcińÖŇľonych ruchem pieszo-rowerowym. PrzewagńÖ omawianych rozwińÖzaŇĄ jest duŇľa przyczepnoŇõńá do podŇāoŇľy betonowych (> 2 MPa) i metalowych (> 3 MPa), szybki proces ukŇāadania i utwardzania Ňľywic, kompatybilnoŇõńá z asfaltem lanym i nawierzchniami asfaltowymi. Dzińôki aplikacji na podŇāoŇľe w postaci pŇāynnej, po procesie wińÖzania otrzymujemy bezszwowńÖ powŇāokńô odpornńÖ na uszkodzenia mechaniczne i chemiczne.¬†

|

|

Fot. 2. Wykonywanie hydroizolacji ŇľywicńÖ MMA na obiekcie mostowym metodńÖ natryskowńÖ i rńôcznńÖ [8]

Wykonanie izolacji pŇāyty pomostu metodńÖ rńôcznńÖ bńÖdŇļ natryskowńÖ przebiega wieloetapowo (fot. 2). Przed rozpoczńôciem aplikacji bardzo waŇľne jest odpowiednie przygotowanie powierzchni. Powinna byńá ona osuszona i oczyszczona z zanieczyszczeŇĄ staŇāych, soli i zatŇāuszczeŇĄ. Wykonuje sińô to mechanicznie jednńÖ z wybranych metod: groszkowania, piaskowania, szlifowania, Ňõrutowania lub hydromonitoringu. StopieŇĄ czystoŇõci przygotowanego podŇāoŇľa stalowego warunkuje norma PN-EN ISO 8501-1:2008 i powinien on byńá na poziomie Sa 21A Przy tym poziomie czystoŇõci na oglńÖdanej bez powińôkszenia powierzchni nie mogńÖ wystńôpowańá Ňõlady oleju, smaru, pyŇāu, zendry, rdzy, powŇāoki malarskiej czy obcych zanieczyszczeŇĄ. MogńÖ byńá widoczne jedynie Ňõlady zanieczyszczeŇĄ w postaci plamek w ksztaŇācie kropek lub pask√≥w. Dodatkowym wymaganym parametrem podŇāoŇľa, na kt√≥rym ukŇāada sińô tego rodzaju izolacje, jest jego odpowiednia wytrzymaŇāoŇõńá mechaniczna. Jest to bardzo waŇľne w przypadku nowych betonowych konstrukcji mostowych, szczeg√≥lnie na etapie dojrzewania betonu. Literatura podaje, Ňľe ukŇāadanie warstw izolacyjnych moŇľe nastńÖpińá po co najmniej 14 dniach przy speŇānieniu wymagaŇĄ wytrzymaŇāoŇõci na Ňõciskanie (nie mniejsza niŇľ wynikajńÖca z klasy betonu), na rozcińÖganie badanej metodńÖ „pull-off” (min. 2 MPa) i wilgotnoŇõci pŇāyty mniejszej od 4%. Zasadniczym procesem wykonania izolacji jest pokrycie podŇāoŇľa warstwńÖ gruntujńÖcńÖ na bazie Ňľywic epoksydowych. MateriaŇā nanoszony jest metodńÖ natrysku bezpowietrznego o okreŇõlonej gruboŇõci. Proces ten moŇľna przeprowadzińá bezpoŇõrednio na ŇõwieŇľym betonie, betonie w wieku 3-14 dni oraz betonie w stanie powietrzno-suchym. NaleŇľy jednak pamińôtańá, Ňľe Ňľywice sńÖ bardzo wraŇľliwe na zmiany warunk√≥w prowadzenia rob√≥t, dlatego beton wilgotny moŇľna gruntowańá wyŇāńÖcznie Ňľywicami wińÖŇľńÖcymi w warunkach wilgotnych. Nastńôpnym etapem jest wykonanie zasadniczej warstwy wierzchniej z bezrozpuszczalnikowego materiaŇāu grubopowŇāokowego, rozprowadzanego rńôcznie lub metodńÖ natrysku. MateriaŇā powŇāokowy powinien byńá przygotowany dokŇāadnie wg zaleceŇĄ producenta podanych w karcie technicznej danego produktu. Na procedurńô przygotowawczńÖ skŇāadajńÖ sińô:

■¬† dob√≥r odpowiednich skŇāadnik√≥w

■¬† mieszanie skŇāadnik√≥w w okreŇõlonych proporcjach przy zachowaniu czasu oraz energii mieszania zgodnych z instrukcjńÖ producenta

■¬† dozowanie dodatk√≥w np. katalizator√≥w, rozcieŇĄczalnik√≥w w celu zachowania jak najlepszych parametr√≥w mieszanki.

GotowńÖ warstwńô izolacji posypuje sińô drobno-ziarnistym kruszywem (np. piasek kwarcowy, kruszywo korundowe itp.). Jego dob√≥r powinien opierańá sińô na zasadzie: maks. Ňõrednica ziaren kruszywa nie moŇľe byńá wińôksza niŇľ gruboŇõńá izolacji podzielona przez 2,5.

D ≤ h/2,5

gdzie:

D - maks. Ňõrednica ziarna kruszywa stoso-wanego do uszorstnienia powierzchni [mm]

h - gruboŇõńá warstwy izolacji [mm].

Niekt√≥re systemy izolacyjno-nawierzchniowe wymagajńÖ wykonania dodatkowej powŇāoki zamykajńÖcej. W tym celu usuwa sińô nadmiar kruszywa oraz sprawdza, czy powŇāoka podstawowa jest caŇākowicie utwardzona. Na tak¬† przygotowanym podŇāoŇľu rozkŇāada sińô kolejnńÖ warstwńô, odpornńÖ na oddziaŇāywania mechaniczne i atmosferyczne.

PrawidŇāowe przeprowadzenie procesu aplikacji systemu izolacyjnego na bazie Ňľywic syntetycznych jest moŇľliwe przy odpowiednich warunkach atmosferycznych. MateriaŇāy rozkŇāada sińô przy wilgotnoŇõci wzglńôdnej powietrza nie wyŇľszej niŇľ 85% oraz temperaturze od +5¬įC do +30¬įC. W przypadku podŇāoŇľa temperatura powinna sińô mieŇõcińá w zakresie od 0¬įC do +30¬įC, a w momencie gruntowania musi byńá co najmniej o 3¬įC wyŇľsza od punktu rosy. NaleŇľy pamińôtańá, Ňľe temperatura powyŇľej +30¬įC wpŇāywa negatywnie na materiaŇāy chemoutwardzalne, skracajńÖc ich ŇľywotnoŇõńá i obniŇľajńÖc jakoŇõńá wykonanej izolacji. PowyŇľsze wymagania powinny byńá speŇānione w trakcie caŇāego czasu utwardzania.

Roboty izolacyjne powinny byńá wykonywane przez przeszkolony zesp√≥Ňā ludzi, przy jednoczesnym przestrzeganiu warunk√≥w podanych przez producenta. Wszelkie bŇāńôdy w prowadzeniu rob√≥t powodujńÖ koniecznoŇõńá wykonania pracochŇāonnych poprawek i czńôsto prowadzńÖ do powstania trwaŇāych wad.

Izolacje z papy asfaltowej

Najpowszechniej stosowanym rozwińÖzaniem w zakresie ochrony pŇāyt pomost√≥w (szczeg√≥lnie o konstrukcji betonowej lub Ňľelbetowej) jest izolacja z papy asfaltowej (lub polimeroasfaltowej), aplikowanej w technologii na gorńÖco na odpowiednio zagruntowanym podŇāoŇľu. Jej popularnoŇõńá z jednej strony jest efektem stosunkowo prostego procesu wbudowywania, z drugiej wynika ze skutecznoŇõci tego rodzaju zabezpieczenia. Papy na bazie lepiszcza asfaltowego sńÖ jednym z najbardziej uniwersalnych materiaŇā√≥w budowlanych w konstrukcji nawierzchni drogowej. Wykorzystuje sińô je z jednej strony do ochrony obiektu mostowego (pŇāyty pomostu) przed korozjńÖ atmosferycznńÖ i wodńÖ (hydroizolacja), z drugiej stanowińÖ element konstrukcji drogowej.

Papa jako materiaŇā izolacyjny pracuje w zr√≥Ňľ-nicowanych warunkach obcińÖŇľenia (ruch pojazd√≥w samochodowych, naprńôŇľenia termiczne) oraz oddziaŇāywaŇĄ skaŇľonego Ňõrodowiska naturalnego, zwŇāaszcza powietrza. Z tego punktu widzenia naraŇľona jest na:

■¬† staŇāe zawilgocenie przy maŇāych spadkach poprzecznych nawierzchni drogowej

■¬† brak moŇľliwoŇõci bieŇľńÖcej konserwacji i lokalnych napraw uszkodzeŇĄ izolacji

■¬† drgania od obcińÖŇľeŇĄ dynamicznych pomostu w zakresie temperatur: od -25¬įC do +55¬įC dla pomost√≥w stalowych i od -15¬įC do +30¬įC dla pomost√≥w betonowych

■¬† moŇľliwoŇõńá wystńÖpienia czynnych rys w podŇāoŇľu betonowym, przy jednoczesnym dynamicznym obcińÖŇľeniu intensywnym ruchem pojazd√≥w, co ma szczeg√≥lne znaczenie w temperaturach ujemnych

■¬† czńôste, chwilowe, wysokie ciŇõnienia wody w szczelinach podŇāoŇľa betonowego (pomosty betonowe lub Ňľelbetowe) oraz szczelinach i pńôknińôciach nawierzchni, wywoŇāane najazdem koŇāa pojazdu (zjawisko pompowania wody pod oponńÖ pojazdu drogowego)

■¬† wystńôpowanie zjawiska ciŇõnienia pary wodnej w porach i rysach podŇāoŇľa betonowego oraz na granicy podŇāoŇľa i izolacji w przypadku zamknińôcia wody pod izolacjńÖ (woda technologiczna, woda z opad√≥w atmosferycznych pozostaŇāa w wyniku prowadzenia prac w niesprzyjajńÖcych warunkach atmosferycznych); zjawisko to uwidacznia sińô szczeg√≥lnie w momencie rozkŇāadania i zagńôszczania gorńÖcej mieszanki mineralno-asfaltowej.

Rola papy asfaltowej jako materiaŇāu konstrukcji drogowej sprowadza sińô gŇā√≥wnie do:

■¬† ksztaŇātowania przyczepnoŇõci nawierzchni do podŇāoŇľa betonowego lub stalowego

■¬† relaksacji naprńôŇľeŇĄ rozcińÖgajńÖcych (od obcińÖŇľeŇĄ pionowych) i ŇõcinajńÖcych, kt√≥re powstajńÖ od poziomych skŇāadowych obcińÖŇľenia uŇľytkowego

■¬† kompensacji odksztaŇāceŇĄ pochodzńÖcych od peŇāzania materiaŇāu nawierzchni.

SpeŇānienie ww. zadaŇĄ wymaga dobrego poŇāńÖczenia warstwy izolacyjnej z podŇāoŇľem. Na etapie aplikacji papy podŇāoŇľe musi byńá czyste, suche i charakteryzowańá sińô dobrńÖ sczepnoŇõcińÖ z izolacjńÖ. Uzyskuje sińô to m.in. poprzez stosowanie r√≥Ňľnego rodzaju Ňõrodk√≥w gruntujńÖcych (premier√≥w), najczńôŇõciej w postaci asfalt√≥w upŇāynnionych lub emulsji (niejednokrotnie modyfikowanych polimerami).

Coraz czńôŇõciej papy termozgrzewalne pojawiajńÖ sińô na pŇāytach stalowych (ortotropowych), przy czym w takich wypadkach koniecznoŇõcińÖ jest stosowanie specjalnej warstwy sczepnej w postaci Ňľywic epoksydowych (stanowińÖcych jednoczeŇõnie bardzo dobre zabezpieczenie antykorozyjne) z posypkńÖ mineralnńÖ. Zadaniem posypki jest zabezpieczenie wyŇľej leŇľńÖcych warstw przed ewentualnym poŇõlizgiem na skutek oddziaŇāywaŇĄ siŇā poziomych od pojazd√≥w samochodowych.

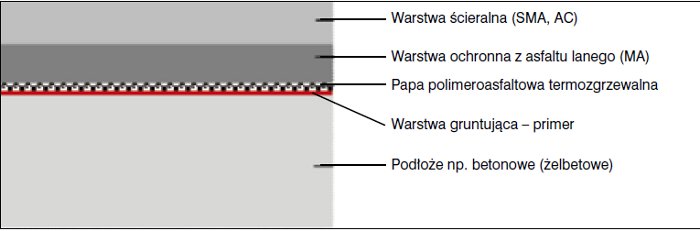

WińôkszoŇõńá producent√≥w pap termozgrzewalnych gwarantuje bezawaryjne funkcjonowanie swoich wyrob√≥w w przypadku zastosowania jako zabezpieczenia szczelnej warstwy z asfaltu lanego (MA). Mieszanka ta stanowi warstwńô ochronnńÖ, zabezpieczajńÖc przed uszkodzeniami (np. mechanicznymi) wŇāaŇõciwńÖ izolacjńô, szczeg√≥lnie na etapie realizacji. Taki ukŇāad warstwowy doczekaŇā sińô realizacji na wielu obiektach mostowych w Polsce (rys. 2).

|

| Rys. 2. Typowy ukŇāad warstw nawierzchni z hydroizolacjńÖ z papy termozgrzewalnej na obiekcie mostowym o pŇāycie Ňľelbetowej |

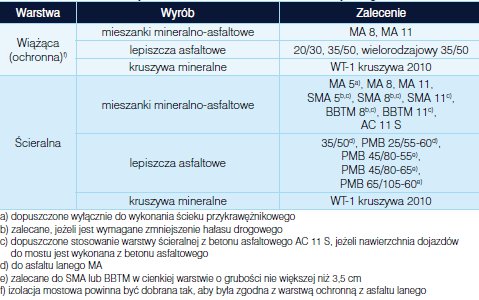

Wzrost popularnoŇõci tego rozwińÖzania w ostatnich latach byŇā nastńôpstwem m.in. zapis√≥w zawartych w dokumencie „Nawierzchnie asfaltowe na drogach krajowych. WT-2:2010. Mieszanki mineralno-asfaltowe. Wymagania Techniczne” (tablica 1), w kt√≥rych jest to jedyny dopuszczalny rodzaj mieszanki na warstwńô ochronnńÖ pŇāyt pomost√≥w obiekt√≥w inŇľynierskich. Technologia wbudowania asfaltu lanego decyduje r√≥wnieŇľ o wyborze rodzaju hydroizolacji, kt√≥ra musi byńá odporna na temperaturńô rzńôdu 220-240oC. Tak wysoka temperatura moŇľe skutkowańá zmianami we wŇāaŇõciwoŇõciach technicznych materiaŇāu przeznaczonego na warstwńô izolacji przeciwwodnej (przeciwwilgociowej), stanowińÖcego podŇāoŇľe pod wbudowywanńÖ mieszankńô MA. Wspomniany dokument zostaŇā zatwierdzony do stosowania na drogach krajowych, zarzńÖdzanych przez GDDKiA. Jego stosowanie zostaŇāo powszechnie zaadaptowane przez zarzńÖdc√≥w pozostaŇāych dr√≥g (wojew√≥dzkich, powiatowych, gminnych itp.) oraz projektant√≥w. Nowy dokument WT-2 z 2014 r. powieliŇā istniejńÖce zapisy, poszerzajńÖc jedynie zakres o mieszankńô MA 16.

| Tablica 1. Zestawienie wyrobów do warstw nawierzchni mostowych wg WT-2:2010 |

|

Izolacja z papy asfaltowej z asfaltem lanym. Wady i zalety.

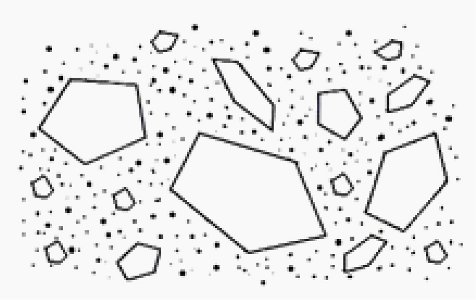

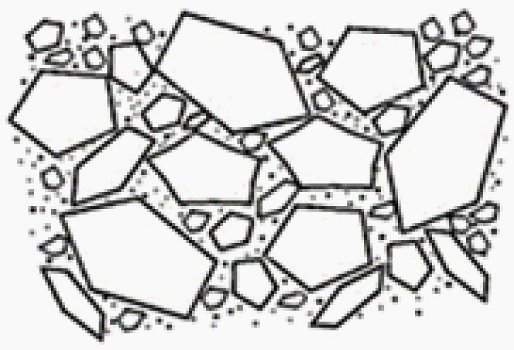

Technologia asfaltu lanego zostaŇāa opracowana w Niemczech, w pierwszej poŇāowie XIX wieku. R√≥Ňľni sińô ona od obecnej pod wieloma wzglńôdami (przede wszystkim skŇāadu), ale zostaŇāa zachowana jej charakterystyczna cecha - samozagńôszczalnoŇõńá. Takie zachowanie sińô asfaltu lanego jest wynikiem odpowiedniego doboru iloŇõciowego po-szczeg√≥lnych skŇāadnik√≥w mieszanki, w tym przede wszystkim lepiszcza i wypeŇāniacza. Parametry wytrzymaŇāoŇõciowe mieszanka uzyskuje gŇā√≥wnie dzińôki kohezji (sp√≥jnoŇõci) mastyksu (mieszaniny asfaltu i wypeŇāniacza), w mniejszym stopniu decyduje o tym szkielet mineralny (rys. 3) [7].

|

| Rys. 3. Struktura mieszanki mineralnej asfaltu lanego [7] |

CechńÖ charakterystycznńÖ asfalt√≥w lanych jest niecińÖgŇāoŇõńá uziarnienia w zakresie grubego piasku i drobnych frakcji grysowych (od 0,5 mm do 5 mm) oraz znaczna iloŇõńá wypeŇāniacza. Jednym z zadaŇĄ wypeŇāniacza jest strukturyzacja twardego asfaltu bazowego, co zwińôksza kohezjńô mastyksu, tym samym odpornoŇõńá MA na trwaŇāe deformacje. CińÖgŇāy wzrost obcińÖŇľenia ruchem wymuszaŇā zwińôkszanie parametr√≥w wytrzymaŇāoŇõciowych mieszanki. Z jednej strony podwyŇľszano kohezjńô asfaltu (lepiszcza o wyŇľszych temperaturach mińôknienia, uzyskiwanych m.in. poprzez modyfikacjńô polimerami bńÖdŇļ dodatek asfaltu naturalnego), z drugiej zwińôkszano kńÖt tarcia wewnńôtrznego poprzez zwińôkszanie udziaŇāu piasku Ňāamanego. Efektem jest ograniczona zdolnoŇõńá do samozagńôszczenia (przy zapewnieniu szczelnoŇõci i caŇākowitego wypeŇānienia wolnej przestrzeni) i koniecznoŇõńá podniesienia temperatury wbudowania do 220-240oC. Jest to niestety sprzeczne z dziaŇāaniami na rzecz ochrony Ňõrodowiska naturalnego. KaŇľdy wzrost temperatury produkcji MMA o 10oC powoduje dwukrotne zwińôkszenie wydatkowania gaz√≥w oraz opar√≥w toksycznych (SO2, NO2, NO itd.) i cieplarnianych (CO2, CO) do atmosfery. Czynnik ochrony Ňõrodowiska wpŇāywa na stopniowy odwr√≥t od technologii opartych na wysokich temperaturach produkcji (asfalty lane), mimo stosowania dodatk√≥w obniŇľajńÖcych te temperatury (m.in. woski, Ňõrodki powierzchniowo-aktywne, sole metaloorganiczne itp.).

Mimo niewńÖtpliwych zalet technologii zabezpieczenia warstwy izolacji asfaltem lanym (do kt√≥rych moŇľna zaliczyńá m.in. bardzo dobrńÖ szczelnoŇõńá) ma ona r√≥wnieŇľ ograniczenia. Z caŇāńÖ pewnoŇõcińÖ, uwzglńôdniajńÖc kryteria ekonomiczne (w tym r√≥wnieŇľ czas realizacji) oraz ekologiczne (wysokie temperatury wytwarzania i wbudowania) nie jest to technologia optymalna w kaŇľdej sytuacji. DoŇõwiadczenie zawodowe pokazuje, Ňľe powyŇľsze rozwińÖzanie systemowe (papa asfaltowa + MA) nie jest pozbawione wad czy teŇľ problem√≥w technologicznych. Dotyczy to moŇľliwoŇõci popeŇānienia bŇāńôd√≥w, szczeg√≥lnie na etapie klejenia papy do podŇāoŇľa czy teŇľ zastosowania doŇõńá sztywnej (w niskich temperaturach) warstwy asfaltu lanego [1,4].

W przypadku papy moŇľe dochodzińá do miejscowych brak√≥w jej poŇāńÖczenia z podŇāoŇľem oraz przegrzania (a nawet przepalenia) warstewki spodniej lepiszcza i jej zbytniego utwardzenia. Brak poŇāńÖczenia papy z podŇāoŇľem bńôdzie widoczny juŇľ na etapie wbudowywania gorńÖcej warstwy ochronnej. PowstajńÖce pńôcherze, nawet po ich przebiciu, nie gwarantujńÖ peŇānego poŇāńÖczenia izolacji z pŇāytńÖ pomostu. Efektem tego mogńÖ byńá powstajńÖce w trakcie uŇľytkowania spńôkania siatkowe warstw nawierzchni na skutek tzw. zjawiska „mŇāoteczka i kowadeŇāka” [4]. Wysokie temperatury aplikacji papy sńÖ wynikiem stosowania nagrzewnic gazowych, przy kt√≥rych upŇāynnienie warstewki asfaltu uzyskuje sińô podczas jej bezpoŇõredniego kontaktu z pŇāomieniem o temperaturze +700oC, a nawet +1000oC przy dodatkowym zasilaniu sprzńôŇľonym powietrzem (fot. 1).

Negatywne skutki technologii ŇāńÖczenia papy z podŇāoŇľem moŇľna w duŇľym stopniu ograniczyńá, a nawet wyeliminowańá. JednńÖ z moŇľliwoŇõci jest stosowanie nowej generacji pap termozgrzewalnych wentylowanych. W spodniej czńôŇõci papy wystńôpuje cienka warstwa specjalnego materiaŇāu, odpornego (w kr√≥tkim okresie czasu) na temperaturńô dochodzńÖca nawet do +1000oC (rys. 4).

|

| Rys. 4. RozkŇāad kanaŇā√≥w wentylacyjnych w spodniej warstwie papy [3] |

Na niej nanoszone sńÖ profilowane pasma klejowe, stanowińÖce kompozycjńô asfaltu z SBS i Ňľywicami syntetycznymi. Podczas klejenia papy w miejscach wystńôpowania materiaŇāu odpornego na wysokie temperatury nie dochodzi do poŇāńÖczenia z podŇāoŇľem, co ma miejsce tylko w obszarze naniesionych pasm klejowych. Miejsca te sńÖ bŇāyskawicznie aktywowane termicznie i ŇāńÖczńÖ sińô z podŇāoŇľem, zagruntowanym primerem, modyfikowanym dodatkiem SBS. Para wodna, powietrze i inne opary (substancje gazowe, jako pozostaŇāoŇõńá rozpuszczalnika) przepŇāywajńÖ w kanaŇāach wentylacyjnych, kt√≥re nie ulegajńÖ sklejeniu z podŇāoŇľem. Dzińôki temu nastńôpuje r√≥wnomierny rozkŇāad ciŇõnieŇĄ powietrza i pary wodnej pod caŇāńÖ powierzchnińÖ izolacji. Zasada przepŇāywu powietrza i pary wodnej - wyr√≥wnanie ciŇõnieŇĄ par i gaz√≥w pod papńÖ - gwarantuje prawidŇāowńÖ wentylacjńô ukŇāadu oraz poprawia warunki pracy izolacji. Standardowo stosowane nagrzewnice mogńÖ zostańá zastńÖpione przez urzńÖdzenia do automatycznego rozkŇāadania papy z systemem ogrzewania konwekcyjnego gorńÖcym strumieniem powietrza. EfektywnoŇõńá tego procesu wymaga szczelnego zabezpieczenia obszaru klejenia papy do podŇāoŇľa przed oddziaŇāywaniem czynnik√≥w Ňõrodowiska, a przede wszystkim wiatru (fot. 3).

|

| Fot. 3. Automatyczny proces aplikacji papy do podŇāoŇľa, ogrzewanej gorńÖcym powietrzem |

Zastosowanie asfaltu lanego (szczeg√≥lnie na bazie twardych lepiszczy) moŇľe prowadzińá na skutek skurczu materiaŇāu do powstania spńôkaŇĄ i rozwarstwieŇĄ, gŇā√≥wnie przy znacznych spadkach temperatur powietrza (fot. 4-5). Miejscami szczeg√≥lnie podatnymi na takie zachowanie sńÖ poŇāńÖczenia szw√≥w technologicznych w kierunku podŇāuŇľnym i poprzecznym. Zapisy SST o koniecznoŇõci wbudowywaniu asfaltu lanego caŇāńÖ szerokoŇõcińÖ jezdni sńÖ czńôsto pomijane na etapie realizacji, m.in. ze wzglńôdu na maŇāńÖ dostńôpnoŇõńá odpowiedniego sprzńôtu (rozkŇāadarek o szer. > 10 m) oraz niedostosowaniem wytw√≥rni mas bitumicznych (WMB) - brak system√≥w do podgrzewania wypeŇāniacza wapiennego.

|

| Fot. 4. Problemy wystńôpujńÖce na obiekcie z mostowym o pŇāycie betonowej z zastosowaniem asfaltu lanego [1] |

|

| Fot. 5. Pńôknińôcia na warstwie Ňõcieralnej (SMA 11), przeniesione ze szw√≥w technologicznych warstwy asfaltu lanego MA 11 |

Kolejny problem dotyczy moŇľliwoŇõci prze-prowadzenia szybkiej bieŇľńÖcej kontroli jako¬Ňõci wyprodukowanej mieszanki. Odpowiedni stopieŇĄ jednorodnoŇõci asfalt√≥w lanych uzyskuje sińô dopiero po 1-2 godzinach podgrzewania i mieszania w kotŇāach transportowych. Po takim czasie produkcja na WMB jest zakoŇĄczona, a ewentualne bŇāńôdy w skŇāadzie wymuszajńÖ usunińôcie caŇāoŇõci produkcji.

Mieszanka SMA-MA jako alter-natywa dla warstwy ochronnej

Mieszanka mastyksowo-grysowa SMA (Split Mastic Asphalt - niem., Stone Mastic Asphalt - ang.), zostaŇāa wprowadzona w poŇāowie lat 60. XX wieku przez niemieckiego inŇľyniera dr Gerharda Zichnera. GŇā√≥wnym elementem zabezpieczajńÖcym powierzchnińô warstwy przed Ňõcieraniem i wyrywaniem ziaren kruszywa sńÖ grube grysy. Mieszanka tego typu charakteryzuje sińô wysokńÖ odpornoŇõcińÖ na trwaŇāe deformacje oraz oddziaŇāywanie czynnik√≥w klimatyczno-pogodowych. Zawdzińôcza to strukturze szkieletu mineralnego uksztaŇātowanego przez odpowiednio dobrane frakcje grysowe oraz iloŇõci stosowanego lepiszcza (wińôkszego niŇľ w przypadku mieszanek typu beton asfaltowy AC). Mieszanka SMA jest okreŇõlana jako poŇõrednia pomińôdzy betonowńÖ a kontaktowńÖ (makadamowńÖ) (rys. 5), przy czym rodzaj i forma oddziaŇāywaŇĄ pomińôdzy pojedynczymi ziarnami grysowymi sytuujńÖ jńÖ bliŇľej kontaktowej (rys. 6). Typowe mieszanki SMA stosowane w warstwach Ňõcieralnych powinny charakteryzowańá sińô odpowiednińÖ wolnńÖ przestrzenińÖ. Jej wielkoŇõńá stanowi kompromis pomińôdzy odpornoŇõcińÖ na trwaŇāe deformacje i dziaŇāanie czynnik√≥w atmosferycznych. Wraz ze zwińôkszeniem zawartoŇõci wolnej przestrzeni wzrasta odpornoŇõńá na koleinowanie, ale i podatnoŇõńá na oddziaŇāywanie wody, niskich temperatur, powietrza, promieniowania UV itp. W przypadku warstw ochronnych wolna przestrzeŇĄ powinna byńá minimalna, co bńôdzie stanowiŇāo dodatkowńÖ barierńô zabezpieczajńÖcńÖ pŇāytńô pomostu. Z tego wzglńôdu mieszanki SMA stosowane do warstw ochronnych muszńÖ byńá bogatsze w mastyks (mieszaninńô asfaltu, wypeŇāniacza i drobnego piasku), przy czym najwińôkszy wzrost iloŇõciowy powinien dotyczyńá lepiszcza asfaltowego. Wprowadzenie takich zmian spowoduje obniŇľenie odpornoŇõci mieszanki na trwaŇāe deformacje, ale ten efekt ogranicza sińô m.in. poprzez zmniejszenie gruboŇõci warstwy ochronnej do 2-3 cm. NaleŇľy r√≥wnieŇľ zaznaczyńá, Ňľe temperatury w warstwie wińÖ-ŇľńÖcej (ochronnej) na obiektach mostowych sńÖ znacznie niŇľsze niŇľ w warstwach Ňõcieralnych na odcinkach szlakowych, tym samym podatnoŇõńá do deformacji takiej warstwy jest znacznie mniejsza.

|

|

| Rys. 5. Schematyczny obraz struktury poŇõredniej (mastyksu grysowego SMA) [7] | Rys. 6. Szkielet mineralny w mastyksie grysowym SMA 11 |

JednńÖ z wŇāaŇõciwoŇõci warstwy ochronnej powinna byńá szczelnoŇõńá. Mińôdzy innymi dlatego w tej warstwie jest powszechnie stosowany asfalt lany. Wykorzystanie do tego rozwińÖzania typowej mieszanki SMA byŇāo testowane i nie speŇāniaŇāo swego zadania. ByŇāo to podyktowane m.in. trudnoŇõcińÖ przy wbudowaniu mieszanki i wystńôpowaniem miejsc niedo- gńôszczonych o zwińôkszonej wolnej przestrzeni. KonsekwencjńÖ tego byŇāy nieszczelnoŇõci w ukŇāadzie warstwowym i w dalszym etapie uszkodzenia nawierzchni.

Proponowana mieszanka o zwińôkszonej iloŇõci mastyksu SMA-MA ma minimalizowańá niepoŇľńÖdane efekty stosowania standardowych mastyks√≥w wysokogrysowych. Charakteryzuje sińô ona bardzo duŇľńÖ podatnoŇõcińÖ na zagńôszczanie, uzyskiwanńÖ juŇľ praktycznie na etapie wbudowywania rozkŇāadarkńÖ. Dodatkowo jeden, dwa przejazdy walcem pozwalajńÖ na wyciŇõnińôcie mastyksu na powierzchnińô warstwy, dokŇāadnie jńÖ uszczelniajńÖc i zabezpieczajńÖc przed wnikaniem wody (fot. 6). Szkielet mineralny mieszanki zapewnia odpornoŇõńá na trwaŇāe deformacje. Wykonane badania koleinowania mieszanki SMA-MA 8 w pakiecie z warstwńÖ ŇõcieralnńÖ (SMA 11 i SMA 8) wskazujńÖ, Ňľe w temperaturze +50oC deformacjom podlega wyŇāńÖcznie warstwa wierzchnia (fot. 7).

|

| Fot. 6. Wyciskanie mastyksu na etapie wbudowywania mieszanki SMA-MA [6] |

|

| Fot. 7. Wynik badania koleinowania mieszanki SMA-MA 8 w pakiecie z mieszankńÖ SMA 11 i SMA 8 w temperaturze +50oC |

Pierwsze warstwy ochronne z udziaŇāem mieszanki SMA o zwińôkszonej iloŇõci mastyksu byŇāy wykonane juŇľ w latach 2000-2002 w Szczecinie. Ten rodzaj rozwińÖzaŇĄ w zakresie zabezpieczenia pŇāyt pomost√≥w obiekt√≥w mostowych zastosowano r√≥wnieŇľ na innych kontraktach:

■¬† wiadukt drogowy - kontrakt: „Przebudowa wiaduktu w cińÖgu ulicy Piotra i PawŇāa w Policach” (realizacja 2013 r.)

■¬† most nad rzekńÖ DzierŇľńôcinkńÖ - kontrakt: „Budowa i przebudowa dr√≥g stanowińÖcych zewnńôtrzny pierŇõcieŇĄ ukŇāadu komunikacyjnego w Koszalinie - poŇāńÖczenie ul. BOWiD z ul. WŇāadysŇāawa IV” (realizacja 2014 r.)

■¬† wiadukt drogowy - kontrakt: „Budowa wńôzŇāa Tczewska w cińÖgu drogi krajowej nr 3”, Szczecin DńÖbie (realizacja 2014 r.).

O przydatnoŇõci ww. technologii zabezpieczenia pŇāyt pomost√≥w obiekt√≥w inŇľynierskich z udziaŇāem warstwy ochronnej na bazie mastyksu grysowego ze zwińôkszonńÖ iloŇõcińÖ mastyksu (SMA-MA) ŇõwiadczńÖ r√≥wnieŇľ badania doŇõwiadczalne przeprowadzone na szerokńÖ skalńô na Politechnice Warszawskiej [5].

Podsumowanie

KaŇľda technologia ma swoje wady i zalety. Dotyczy to r√≥wnieŇľ rozwińÖzaŇĄ z udziaŇāem asfalt√≥w lanych, jako warstw ochronnych na obiektach mostowych. Podstawowymi elementami ograniczajńÖcymi moŇľliwoŇõńá stosowania tego rodzaju mieszanek sńÖ wysokie temperatury produkcji (szkodliwoŇõńá dla Ňõrodowiska), niedostosowanie WMB (brak szybkiej kontroli skŇāadu, wydŇāuŇľony proces wytwarzania - starzenie asfaltu) oraz twarde asfalty (stosunkowo niska odpornoŇõńá na dziaŇāanie ujemnych temperatur). Zamiennikiem dla tego rodzaju warstwy ochronnej mogńÖ byńá mieszanki SMA-MA, charakteryzujńÖce sińô zwińôkszonńÖ zawartoŇõcińÖ mastyksu (a przede wszystkim lepiszcza), co poprawia ich zdolnoŇõńá do zagńôszczania oraz zwińôksza odpornoŇõńá na dziaŇāanie wody.

Ze wzglńôdu na specyfikńô obiekt√≥w mostowych naleŇľy poszukiwańá optymalnych rozwińÖzaŇĄ konstrukcyjnych w zakresie zabezpieczenia pŇāyt pomost√≥w. Dotyczy to zar√≥wno gruboŇõci warstw, typu hydroizolacji jak i rodzaju mieszanek mineralno-asfaltowych jńÖ zabezpieczajńÖcych. Ograniczenia w tym zakresie sńÖ czńôsto wynikiem pr√≥by zabezpieczenia sińô kadry technicznej przed ewentualnymi negatywnymi skutkami niestandardowych technologii. To moŇľe niestety hamowańá rozw√≥j technologii i stanowińá barierńô dla wsp√≥Ňāpracy pomińôdzy oŇõrodkami naukowymi i przedsińôbiorstwami, realizujńÖcymi zadania.

dr hab. inŇľ. PaweŇā Mieczkowski

Zachodniopomorski Uniwersytet Technologiczny w Szczecinie

Literatura

1. BichajŇāo L., Siwowski T, Nawierzchnie na obiektach mostowych - doŇõwiadczenia z nadzoru nad realizacjńÖ. Sympozjum: Nawierzchnie i izolacje na obiektach inŇľynieryjnych betonowych i stalowych. Konsekwencje i moŇľliwoŇõci dziaŇāaŇĄ. XVII Mińôdzynarodowe Targi Budownictwa Drogowego AUTOSTRADA-POLSKA, Kielce 11-12 maja 2011 r.

2. Kilarski R., Analiza i ocena materiaŇā√≥w hydroizolacyjnych na pomosty obiekt√≥w mostowych. Prace IBDiM, Warszawa 1996.

3. Mieczkowski P, Nowe papy termozgrzewalne - ukŇāady wentylowane. Izolacje, nr 1/2010 (142), 2010.

4. Mieczkowski P, Wbudowywanie gorńÖcych mieszanek mineralno-asfaltowych na obiektach mostowych z izolacjńÖ z pap termozgrzewalnych z uwzglńôdnieniem procesu przepŇāywu ciepŇāa. Drogownictwo, nr 10/2008.

5. Radziszewski P, PiŇāat J., Sarnowski M., Kowalski K., Kr√≥l J. i inni, RozwińÖzania materiaŇāowo-technologiczne izolacji i nawierzchni obiekt√≥w mostowych. Raport koŇĄcowy. Opracowanie na zlecenie GDDKiA w Warszawie, 2013.

6. Sarnowski M., Radziszewski P, PiŇāat J., Kr√≥l J., Kowalski K., Mieszanki SMA-MA do budowy nawierzchni mostowych. Seminarium Techniczne eSeMA, Zakopane 2015.

7. StefaŇĄczyk B., Mieczkowski P, Mieszanki mineralno-asfaltowe. Wykonawstwo i badania. WKiŇĀ, Warszawa 2008.

8. www.izolacje.com.pl/artykul/id1443,izolacje-przeciwwodne-z-systemem-matacrylR