Zabezpieczenia przeciwwilgociowe i przeciwwodne – analiza stosowanych metod

Rezultaty wstępnych badań i diagnostyki, wykonywanych przed pracami naprawczo-renowacyjnymi w celu określenia rozwiązań konstrukcyjno-materiałowych, narzucają sposób doboru izolacji fundamentów. Możliwość wykonania izolacji zależy od bliskości sąsiednich budynków, przebiegu instalacji, warunków gruntowo-wodnych itp. Często niezbędne są dodatkowe badania laboratoryjne pozwalające np. na wybór odpowiedniego środka iniekcyjnego, a także na podstawie informacji o porowatości i wytrzymałości materiału, na zadecydowanie o sposobie wykonania aplikacji czy też o doborze izolacji pionowej.

Od specjalisty wykonującego ekspertyzę wymagana jest wiedza, pozwalająca na dobór odpowiedniego rozwiązania, tj. metody pozwalającej na trwałe zmniejszenie wilgotności do akceptowalnego poziomu. Decyzję taką podejmuje na podstawie przeprowadzonych badań.

Wtórna izolacja pozioma

Metody iniekcyjne

Iniekcje w przegrody murowane można wykonywać iniektami na bazie ([1], [2], [3]):

■ krzemianów alkalicznych

■ alkilometylosilikonianów

■ kompozycji alkalicznych krzemianów i metylosilikonianów

■ propylosilikonianu potasu

■ kompozycji silanów i siloksanów oligomerycznych

■ silanów wodorozpuszczalnych

■ parafin.

Materiały iniekcyjne tworzące przeponę przerywającą podciąganie kapilarne charakteryzują się następującymi sposobami działania:

■ na skutek osadzania się w porach i kapilarach pewnych substancji, zmniejsza się ich średnica, co w skrajnych przypadkach może prowadzić do całkowitego zamknięcia światła kapilary i jej uszczelnienia (krzemiany, parafiny)

■ preparat iniekcyjny oddziaływujący na ściany kapilar hydrofobizuje je, co prowadzi do powstania niezwilżalnej przegrody niemającej zdolności kapilarnego podciągania (silany, siliksany)

■ na skutek właściwości preparatu następuje zarówno hydrofobizacja ścian kapilar jak i zwężenie ich światła (krzemiany i metylosilikoniany).

Punktem wyjścia oceny możliwości zastosowania konkretnego iniektu jest kapilarny stopień przesiąknięcia wilgocią (wartości graniczne: 60%, 80% oraz 95% ±5%). Na tym parametrze bazują wytyczne dotyczące badania skuteczności preparatów do iniekcji, dlatego jego oznaczenie jest podstawą do wybrania odpowiedniego preparatu, obszaru jego zastosowania oraz późniejszej kontroli [1]. W praktyce najbardziej rozpowszechniły się materiały o podwójnym działaniu (zatykanie kapilar i hydrofobizowanie ścianek) oraz na bazie mikroemulsji silikonowych. Od kilku lat coraz większą popularnością cieszą się kremy iniekcyjne w postaci emulsji, na bazie silanów i siloksanów o działaniu hydrofobizującym.

Fot. 1. Niewłaściwe uszczelnienie przejścia rurociągu – fot. M. Rokiel

Fot. 1. Niewłaściwe uszczelnienie przejścia rurociągu – fot. M. Rokiel

Ze względu na technologie wykonywania iniekcji konieczne jest, przy określaniu stanu budowli czy przegrody, zwrócenie uwagi na:

■ rodzaj materiału użytego do wykonania przegrody

■ geometrię

■ jednorodność

■ pęknięcia i zarysowania (szerokość i długość rys oraz ich układ)

■ wielowarstwowość muru

■ wytrzymałość i stateczność.

Jedną z metod oceny stanu muru i uzyskania informacji o jego właściwościach i jednorodności są wiercenia próbne.

Projektant powinien na podstawie wcześniej przeprowadzonej diagnostyki zdecydować o wyborze środka iniekcyjnego, a także na podstawie informacji o porowatości i wytrzymałości cegieł, zadecydować o sposobie wykonania aplikacji. Projekt powinien zawierać dokładne informacje o sposobie wykonania iniekcji, określać liczbę rzędów, średnice i rozstaw otworów, a także podawać wielkość ciśnienia iniekcyjnego. Dokumentacja projektowa powinna na rzutach i przekrojach określać przebieg poziomych i pionowych blokad oraz zawierać taki stopień uszczegółowienia, aby z rysunków można było odczytać informacje o wszelkich robotach towarzyszących pracom izolacyjnym. Istotne jest pokazanie wszelkich newralgicznych przejść izolacji pionowej w poziomą oraz wszystkich wynikających z tego faktu uszczelnień dodatkowych.

W przypadku stwierdzenia obecności rys i pustek lub muru żebraczego konieczne jest podjęcie jednego z następujących działań:

■ zastosowania preparatu iniekcyjnego niewrażliwego na rysy i spękania, np. kremu iniekcyjnego

■ wykonanie wstępnej iniekcji zasklepiającej rysy i pustki

■ wykonanie iniekcji wielostopniowej.

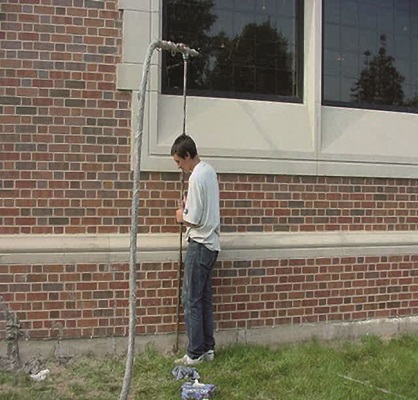

Fot. 2. Lanca iniekcyjna – fot. M. Rokiel

Fot. 2. Lanca iniekcyjna – fot. M. Rokiel

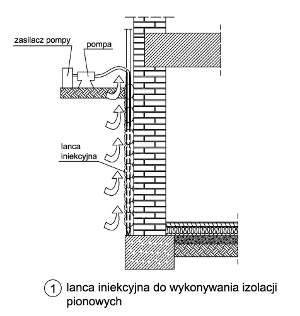

Iniekcje w murach z pustkami lub w murach żebraczych można wykonywać specjalnymi lancami iniekcyjnymi, wykonanymi „na wymiar” dla konkretnego odcinka muru (fot. 2) lub z obu stron, jeżeli jest to możliwe technicznie.

Wstępne osuszenie muru w pasie iniekcji zwiększa możliwość penetracji iniektu w kapilary, a w połączeniu z iniekcją ciśnieniową, skutkuje lepszym ich wypełnieniem. Do tego celu można stosować metody mikrofalowe (fot. 3). Iniekcję powinno się rozpocząć po zakończeniu osuszania mikrofalowego, gdy mur jest jeszcze ciepły, natomiast jego temperatura mierzona termometrem bezkontaktowym zaczyna opadać, ponieważ podczas stygnięcia muru maleje również prężność pary wodnej w kapilarach i wprowadzony preparat jest zasysany nawet do kapilar o małej średnicy. Ponadto preparat ogrzewa się od muru i zmniejszać się będzie jego lepkość [2]. Temperatura ściany (na powierzchni) mierzona termometrem bezstykowym nie powinna przekraczać +80oC.

Fot. 3. Podgrzewanie strefy iniekcji za pomocą mikrofal – fot. C. Magott

Fot. 3. Podgrzewanie strefy iniekcji za pomocą mikrofal – fot. C. Magott

Iniekcja może być wykonywana metodą:

■ bezciśnieniową (grawitacyjną)

■ ciśnieniową.

Usytuowanie otworów iniekcyjnych zależy od koncepcji prac renowacyjnych (rys. 1 i 2), warunków wilgotnościowych ściany i warunków gruntowych na zewnątrz obiektu. Osiowy rozstaw otworów zależy od chłonności muru (zwłaszcza zaprawy). Otwory wykonuje się jedno-, dwu- lub (rzadziej) wielorzędowo w strefie kapilarnego podciągania wilgoci. W związku z tym, obszar wykonywania robót ograniczony jest do obszaru występowania wilgoci bezciśnieniowej, tj. do obszaru cokołowego oraz – w przypadku ścian piwnic – powyżej maksymalnego poziomu występowania wody ciśnieniowej.

Przed rozpoczęciem prac na reprezentatywnym odcinku muru należy wykonać iniekcje próbne pozwalające na oszacowanie czasu trwania iniekcji i określenie rzeczywistego zużycia preparatu iniekcyjnego (czynność ta może być pominięta w przypadku stosowania kremów iniekcyjnych). Skuteczność iniekcji grawitacyjnej, o ile nie stosuje się kremów iniekcyjnych, jest determinowana przez zawilgocenie ściany (stopień przesiąknięcia wilgocią do 60%), dlatego metodę tą należy stosować tylko w uzasadnionych przypadkach.

|

|

|

|

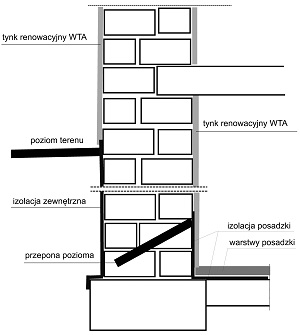

Rys. 1. Optymalny wariant wykonania wtórnych izolacji zewnętrznych. Rozwiązanie takie jest najbardziej zbliżone do układu z poprawnie wykonanymi izolacjami pierwotnymi – rys. M. Rokiel |

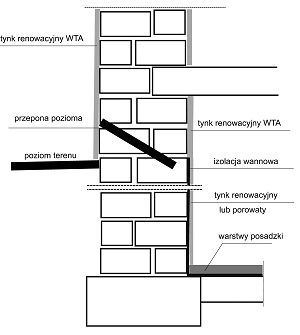

Rys. 2. Izolacja typu wannowego (wewnętrzna) – rys. M. Rokiel |

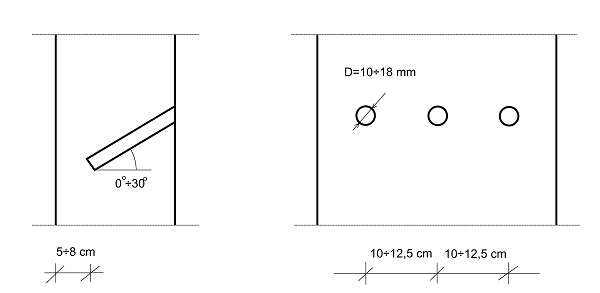

Za optymalny przyjmuje się rozstaw otworów rzędu 10,0-12,5 cm przy iniekcji jednorzędowej (rys. 3). Przy dwurzędowej natomiast rozstaw otworów w jednym poziomie nie powinien przekraczać 20 cm przy maksymalnym odstępie między rzędami 8 cm. Otwory (średnicy zazwyczaj kilkunastu mm) wiercić należy poziomo lub pod kątem, zwykle do 30o. Proces powinien przebiegać przy jednostajnym ciśnieniu nieprzekraczającym 10 bar (zazwyczaj 3-5 bar – iniekcja niskociśnieniowa) do momentu uzyskania równomiernej, poziomej strefy działania.

Zużycie preparatu nie będzie w każdym przypadku jednakowe. Jest ono uzależnione od rodzaju iniektu oraz porowatości materiału konstrukcji. Zużycie jednoskładnikowych preparatów zaczyna się od 15-20 kg (lub dm3) na 1 m2 rzutu poziomego muru, dla mikroemulsji silikonowej jest to 1,5-2,0 kg (lub dm3) koncentratu na 1 m2 rzutu poziomego muru, zaś w przypadku kremów 1,5-2,0 dm3 na 1 m2 rzutu poziomego muru.

Rys. 3. Układ otworów przy wykonywaniu przepony poziomej za pomocą iniekcji ciśnieniowej jednostronnej jednorzędowej – rys. M. Rokiel

Rys. 3. Układ otworów przy wykonywaniu przepony poziomej za pomocą iniekcji ciśnieniowej jednostronnej jednorzędowej – rys. M. Rokiel

Iniekcja wielostopniowa

Składa się z trzech różnych etapów stosowanych w różnych kombinacjach, w zależności od rodzaju muru. Etapy te zawsze występują w kombinacjach: 1+2 lub 2+3. Etap 2 należy traktować jako wariant podstawowy.

■ Etap 1 – wstępna iniekcja chłonną kapilarnie i płynną zaprawą (suspensją) cementową, pozwalającą na wypełnienie pustych przestrzeni i rys.

■ Etap 2 – właściwa iniekcja preparatem na bazie mikroemulsji silikonowych (rozcieńczonym wodą, proporcje rozcieńczenia rzędu 1:10-1:15).

■ Etap 3 – w trudnych warunkach (wysoki stopień przesiąknięcia wilgocią oraz wysoka względna wilgotność powietrza) stosuje się dodatkowo specjalne aktywatory, takie jak produkty na bazie krzemianów metali alkalicznych lub silikonatów.

Iniekcja impulsowa

Wymaga stosowania wyłącznie mikroemulsji silikonowych i specjalnego, programowanego agregatu podającego. Cały proces iniekcji sterowany jest automatycznie. Odpowiednio ustawiony programator pozwala na zoptymalizowanie parametrów procesu (ciśnienie, czas impulsu, przerwa, czas trwania iniekcji). Nie stosuje się pakerów lecz lance iniekcyjne. Są to specjalne rurki z nawierconymi rzędami otworów o średnicy nieprzekraczającej 1 mm. Pozwalają one na wykonanie skutecznej iniekcji w murach z rysami i pustkami bez wykonywania wstępnej iniekcji upłynnionymi zasadami.

Iniekcja parafinami wymaga specjalnego, sterowanego komputerowo osprzętu (parafina jest podgrzewana przed wprowadzeniem w przegrodę).

Metody mechaniczne

Spotykane w praktyce metody mechaniczne można z grubsza podzielić na metody polegające na odcinkowym podcinaniu muru oraz wbijaniu blach w spoiny.

Metoda odcinkowego podcinania muru polega na wykuwaniu bruzd w ścianie, układaniu tam materiału izolacyjnego oraz zamurowywaniu wykuć. Największą zaletą tej metody jest skuteczne usunięcie najbardziej zasolonych i zniszczonych fragmentów muru. Minusem tej metody jest brak możliwości stosowania jej w obiektach zabytkowych oraz problem doboru materiałów dopasowanych fizycznymi, chemicznymi oraz wytrzymałościowymi parametrami do starej substancji muru.

Metoda wbijania blach polega na mechanicznym wbijaniu w poziomą spoinę muru specjalnych blach, łączonych na zamek, przechodzących przez całą grubość muru. Wbija się je w odsłoniętą uprzednio spoinę na całej długości ścian, pneumatycznie lub hydraulicznie, z częstotliwością rzędu 1000-1500 uderzeń na minutę. Warunkiem koniecznym jest obecność wsporczej spoiny gr. przynajmniej 6 mm. Standardowo stosuje się profilowane (lub rzadziej gładkie) płyty ze stali szlachetnych (chromowych, chromowo-niklowych oraz chromowo-niklowo-molibdenowych). W ekstremalnych sytuacjach stosuje się blachy z dodatkiem molibdenu. Standardowa gr. tego typu blach wynosi 1,5 mm, szer. 300-400 mm, dł. do 1000-1200 mm. Przy grubszych murach blachę wbija się z dwóch stron przegrody.

Spotykana jest także dwuetapowa metoda podcinania muru piłą lub tarczą diamentową (do wykonania przepony używa się wtedy gładkich blach ze stali szlachetnej lub z tw. sztucznych), jak również metoda polegająca na wierceniu równoległych i o stałym odstępie otworów w ścianie, które po oczyszczeniu wypełniane są specjalną zaprawą. Czynności powtarza się do uzyskania ciągłej poziomej przepony.

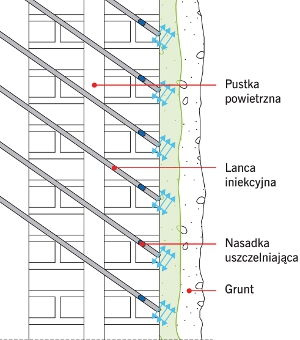

Wtórna izolacja pionowa

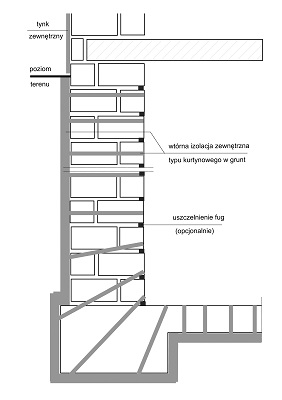

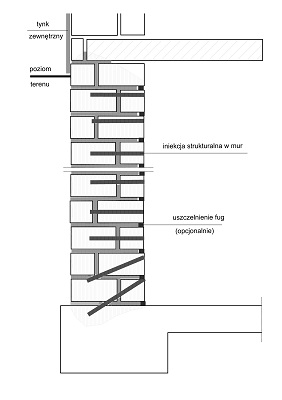

Zewnętrzną izolację wtórną wykonuje się zarówno w przypadku obciążenia wodą pod ciśnieniem, jak również obciążenia wilgocią gruntową. Izolacja zewnętrzna musi być rodzajem wanny blokującej dostęp wilgoci do elementów konstrukcji zagłębionych w gruncie. Konieczne jest tu szczelne połączenie jej z nieuszkodzoną izolacją poziomą lub odtworzenie tej ostatniej. Klasyczna wtórna pionowa izolacja zewnętrzna wymaga odkopania ścian fundamentowych (rys. 1). Izolacja kurtynowa (rys. 4) i strukturalna (rys. 5) jak również izolacja typu wannowego (rys. 2) nie wymaga odkopywania budynku. Izolacje iniekcyjne (kurtynowa i strukturalna) wymagają specjalistycznego sprzętu i doświadczonego wykonawcy. Nie zawsze ich wykonanie (dotyczy zwłaszcza iniekcji strukturalnych) jest możliwe (determinuje to stan muru).

|

|

|

|

Rys. 4. Izolacja kurtynowa (iniekcja w grunt) |

Rys. 5. Izolacja (iniekcja) strukturalna |

Zasadniczą różnicą pomiędzy wtórną zewnętrzną izolacją pionową a izolacją wewnętrzną typu wannowego jest fakt, że w przypadku izolacji wannowej przekrój ściany cały czas pozostaje wilgotny. Jeżeli do budowy ścian fundamentowych piwnic nie zastosowano materiałów wrażliwych na wilgoć (np. beton komórkowy), to nie powinno być problemów związanych z bezpieczeństwem budynku, chociaż rozwiązanie z zewnętrzną powłoką uszczelniającą jest o wiele bardziej korzystne. Powyżej wewnętrznej powłoki uszczelniającej stosuje się zazwyczaj wtórną izolację poziomą oraz tynk renowacyjny (rys. 2). Izolację typu wannowego wykonać można w przypadku obciążenia wilgocią gruntową, wodą bezciśnieniową, jak również wodą pod ciśnieniem. W każdym przypadku wykonywania izolacji typu wannowego konieczne jest odcięcie dopływu wilgoci do przegród i elementów wewnętrznych, jak również uszczelnienie dylatacji, przejść rurowych itp.

Wg instrukcji WTA Merkblatt 4-6-13 [4] do wykonywania izolacji powłokowych mogą być stosowane bezspoinowe i rolowe materiały uszczelniające takie jak:

■ masy asfaltowe

■ grubowarstwowe, modyfikowane polimerami masy uszczelniające (KMB)

■ sztywne mikrozaprawy (szlamy) uszczelniające

■ elastyczne mikrozaprawy (szlamy) uszczelniające

■ samoprzylepne, bitumiczne membrany uszczelniające

■ papy

■ folie z tworzyw sztucznych.

Stosowanie niekompatybilnych materiałów jest zabronione.

Grubowarstwowe masy uszczelniające (masy KMB)

Są to materiały nowej generacji, o niemal natychmiastowej odporności na deszcz (po 1-2 godzinach od nałożenia), pozwalające na szybkie zasypanie wykopów fundamentowych (1-2 dni po nałożeniu), elastyczne także w ujemnych temperaturach. Mogą wykazywać odporność na agresywne wody gruntowe klasyfikowane jako XA3 wg [5] oraz jako silnie agresywne wg [6]. W zależności od grubości warstwy mogą stanowić zarówno izolację przeciwwilgociową jak i przeciwwodną.

Wymagają równego lecz niekoniecznie płaskiego podłoża (bezspoinowość pozwala na uzyskanie ciągłej szczelnej powłoki). Są łatwe w aplikacji, dostępność systemowych materiałów uzupełniających (taśmy, kształtki, manszety) pozwala na łatwe i skuteczne uszczelnienie dylatacji oraz przejść rurowych. Tolerują relatywnie wysoką wilgotność podłoża (zwłaszcza dobre jakościowo masy KMB o zawartości części stałych powyżej 75-80%). Wykazują szczelność na parcie słupa wody sięgające 50-70 m.

Ich wadą jest konieczność sprawdzania grubości nakładanej warstwy (ułatwia to, tam gdzie jest to możliwe, wtopienie wkładki/siatki zbrojącej) oraz relatywnie wysoka wrażliwość na punktowe lub liniowe uszkodzenia. Są wrażliwe na negatywne parcie wody (chyba, że wykona się odpowiednią warstwę dociskową).

Sztywne mikrozaprawy (szlamy) uszczelniające

Stosuje się je do wykonywania poziomych i pionowych izolacji na nienarażonych na zarysowania podłożach. Doskonale sprawdzają się jako wstępne uszczelnienie zbyt wilgotnego podłoża przy wykonywaniu właściwych powłok wodochronnych z mas KMB i membran samoprzylepnych.

Elastyczne mikrozaprawy (szlamy) uszczelniające

Związane zaprawy są odporne na czynniki atmosferyczne takie jak: cykle zamarzania i odmarzania, szkodliwy wpływ soli zawartych w wodzie. Zachowują elastyczność w bardzo niskich temperaturach i są odporne na dyfuzję dwutlenku węgla. Doskonale nadają się do powierzchniowej izolacji i zabezpieczania przed wilgocią i wodą powierzchni narażonych na duże obciążenia oraz odkształcenia. Zaprawy dzięki zwiększonej elastyczności potrafią mostkować rysy do szerokości nawet 1 mm. W zależności od grubości warstwy mogą stanowić zarówno izolację przeciwwilgociową jak i przeciwwodną.

Kolejnymi zaletami jest bardzo dobra przyczepność do podłoży budowlanych (dobre jakościowo elastyczne szlamy cechują się przyczepnością rzędu min. 1 N/mm2) oraz łatwość kształtowania na powierzchniach o skomplikowanych kształtach. Stosując izolację z cienkowarstwowych zapraw cementowych można bezpośrednio do niej mocować np. okładziny ceramiczne lub wykonywać na niej wyprawy tynkarskie. Po związaniu są typowym podłożem cementowym. Są odporne na negatywne parcie wody.

Wobec powyższego oraz ze względu na wysoką odporność na uszkodzenia i wysoką wytrzymałość na ściskanie mogą być stosowane do uszczelnień stref cokołowych, zewnętrznej i wewnętrznej (wannowej) izolacji pionowej oraz izolacji podposadzkowej. Tolerują mokre podłoże, dlatego chętnie są stosowane jako tzw. wstępne uszczelnienie podłoża (zwłaszcza szlamy szybkowiążące o czasie wiązania i twardnienia rzędu kilku minut). Wykazują szczelność na parcie słupa wody sięgające 50-70 m. Wadą jest konieczność nakładania przynajmniej w 2 warstwach i sprawdzania grubości każdej nakładanej warstwy. Dostępność systemowych materiałów uzupełniających pozwala na łatwe i skuteczne uszczelnienie dylatacji oraz przejść rurowych. Wymagają równego lecz niekoniecznie płaskiego podłoża (bezspoinowość pozwala na uzyskanie ciągłej, szczelnej powłoki).

Rolowe materiały bitumiczne

Zaletą pap termozgrzewalnych i membran samoprzylepnych jest łatwość uzyskania żądanej grubości nakładanej warstwy i możliwość niemal natychmiastowego zasypania wykopu. Wadą są problemy techniczne przy uszczelnianiu dylatacji i przejść rurowych (konieczność docinania kształtek), dlatego chętnie stosuje się je do uszczelniania płaskich, równych powierzchni (niedopuszczalne są ostre krawędzie i wystające wtrącenia jak również ubytki w podłożu – wymusza to w niektórych sytuacjach konieczność stosowania warstw wyrównawczych). Newralgiczne mogą być także miejsca łączenia poszczególnych pasów ze sobą.

Papy termozgrzewalne oraz samoprzylepne membrany bitumiczne stosuje się do wykonania pionowych izolacji zewnętrznych oraz poziomych izolacji podposadzkowych (pod warunkiem wykonania warstw dociskowych), przeciwwilgociowych oraz przeciwwodnych.

Rozróżnia się papy asfaltowe oraz asfaltowe modyfikowane. Te ostatnie występują najczęściej jako termozgrzewalne oraz samoprzylepne membrany.

Papy mogą być klejone do podłoża za pomocą masy asfaltowej lub lepiku – zazwyczaj papy niemodyfikowane, zgrzewane do podłoża (termozgrzewalne) lub mocowane przez przyklejenie (membrany samoprzylepne). Ze względu na osnowę, papy asfaltowe można podzielić na [7]:

■ papy na osnowie z tkanin technicznych

■ papy na welonie z włókien szklanych lub tworzyw sztucznych

■ papy na włókninie przeszywanej

■ papy na taśmie aluminiowej (stosowane są w zasadzie jako paroizolacja)

■ papy z wkładką miedzianą (stosowane najczęściej w dachach zielonych, jako warstwa odpychająca korzenie).

Papa na osnowie tekturowej nie jest materiałem hydroizolacyjnym i nie może być stosowana jako powłoka wodochronna.

Papy termozgrzewalne produkowane są zazwyczaj na osnowie z włókna szklanego lub poliestrowej. Masa asfaltowa najczęściej modyfikowana jest elastomerem SBS. Nadaje on papie stabilność formy, dobrą przyczepność do podłoża oraz znaczną elastyczność nawet w niskich temperaturach (do -40oC). Można je łączyć z innymi rodzajami pap.

Osnową dla samoprzylepnych membran może być [8]: włóknina poliestrowa, welon szklany, welon szklany+siatka, tkanina szklana oraz osnowa mieszana.

Zaletą osnowy z tkaniny szklanej jest duża wytrzymałość na zerwanie, wadą bardzo mała rozciągliwość. Osnowa na bazie włókniny lub tkaniny poliestrowej cechuje się dużą rozciągliwością przy zerwaniu przy jednoczesnej wysokiej wytrzymałości na siły zrywające. Włóknina poliestrowo-szklana wykazuje wysoką odporność na siły zrywające.

Rolowe materiały z tworzyw sztucznych

Spotyka się folie z PVC (polichlorku winylu), elastomerów poliolefinowych (FPO), polipropylenu (PP), polietylenu (PE) jak również z EPDM (na bazie kauczuku). Można stosować jedynie takie folie, których łączenie ze sobą może być zrealizowane za pomocą systemowego kleju, przez wulkanizowanie lub zgrzewanie. Niedopuszczalne jest użycie folii, które można łączyć tylko „poprzez ułożenie na zakład” jak również folii (membran) kubełkowych (niezależnie od sposobu mocowania i łączenia).

Folie mogą być stosowane do wykonywania zewnętrznych izolacji przeciwwilgociowych jak i przeciwwodnych (poza strefą cokołową) jak również podposadzkowych. Jednak tego typu materiały wymagają wyjątkowo wysokiego reżimu technologicznego, zwłaszcza przy uszczelnianiu dylatacji i przejść rurowych. Bardzo trudne (jeżeli niemożliwe) jest także łączenie folii z innymi rodzajami materiałów wodochronnych. Natomiast zaletą jest możliwość wykonania izolacji na podłożach słabych lub zanieczyszczonych.

Izolacje pionowe strukturalne i kurtynowe

Stosowane wówczas, gdy z przyczyn technologicznych i/lub finansowych zabezpieczenia wykonywane tradycyjnymi metodami naprawczymi są niezasadne lub niemożliwe. Zalecane w przypadku, gdy pomieszczenie jest suche i może być normalnie użytkowane, ale przegroda jest cały czas wilgotna lub mokra.

Izolacja strukturalna

Do wykonania iniekcji strukturalnych (rys. 5, fot. 4) w przegrody murowane stosuje się te same iniekty, które służą do wykonania przepony poziomej ([1], [2], [3]), jak również hydrożele (poliakryloamidy) [11].

Fot. 4. Ściana po wykonaniu iniekcji – otwory zasklepione systemową zaprawą – fot. C. Magott

Fot. 4. Ściana po wykonaniu iniekcji – otwory zasklepione systemową zaprawą – fot. C. Magott

Przy opracowywaniu projektu wykonywania iniekcji strukturalnej należy brać pod uwagę tzw. czynniki niepewności (ryzyka), które należy uwzględnić i zminimalizować już na etapie projektu renowacji. Będą to: dobór preparatu iniekcyjnego (zależny m.in. od współczynnika przesiąknięcia wilgocią muru), rozstaw otworów, niejednorodność muru, występowanie rys i pustek oraz sposób, w jaki preparat iniekcyjny przerywa podciąganie kapilarne.

Iniekcja strukturalna może być wykonywana w całym przekroju ściany lub tylko w jej części.

Iniekcje kurtynowe

Do wykonania iniekcji kurtynowych (rys. 4) stosuje się poniższe materiały ([2], [3], [11]):

■ hydrożele (poliakryloamidy) – uniwersalne iniekty pozwalające na iniekcje w grunt oraz wykonywanie przepon strukturalnych; cechują się takimi właściwościami jak: moment żelowania rozpoczyna się dopiero w obecności wody, przed żelowaniem materiał ma niską lepkość porównywalną z lepkością wody, początek żelowania jak i jego zakończenie można regulować proporcją składników; iniekty te mają dobrą przyczepność do suchych i mokrych podłoży mineralnych

■ żele akrylowe – należą do hydrożeli (poprzez ilość cytowań w literaturze fachowej stanowią osobną podgrupę); ich stosowanie jest szczególnie zalecane w przypadkach, gdy przyczyną przecieków przez przegrody budowlane jest woda pod ciśnieniem i nie jest możliwe wykonanie hydroizolacji od strony naporu wody; mogą być stosowane do uszczelniania zarówno konstrukcji murowych jak i podłóg oraz sklepień; żywice akrylowe charakteryzują się bardzo małą lepkością, zbliżoną do wody; mogą wchłaniać wodę w ilości 250% w stosunku do ich własnej objętości i są przydatne w miejscach stałego kontaktu przegrody budowlanej z wodą; nie powodują zabrudzeń oraz zwiększenia wytrzymałości murów; są jednocześnie trwale elastyczne i odporne na małe obciążenia chemiczne

■ żywice poliuretanowe – składają się z polietanoli i izocyjanów, stosowane zarówno do elastycznego zamknięcia i uszczelnienia rys, jak również do wykonywania iniekcji kurtynowych co wynika z ich elastyczności po związaniu oraz braku negatywnego wpływu wilgoci na procesy sieciowania; dzielą się na jedno- i dwuskładnikowe, w których można regulować czas reakcji

■ materiały na bazie bentonitów – grupa materiałów, w których zasadniczym elementem czynnym jest bentonit sodowy; jest to naturalny materiał powstający w procesie wietrzenia iłów popiołów wulkanicznych, który po wydobyciu jest poddawany procesowi obróbki, dzięki czemu zyskuje unikalne właściwości; jego charakterystyczną cechą wykorzystywaną w praktyce jest zdolność do absorpcji wody oraz plastyczność i odporność na łamanie; sposób wykonywania iniekcji w grunt zawiesinami bentonitowymi pokazano na fot. 5 i rys. 6.

Fot. 5. Izolacja kurtynowa wykonywana zawiesinami bentonitowymi – fot. C. Magott

Fot. 5. Izolacja kurtynowa wykonywana zawiesinami bentonitowymi – fot. C. Magott

Zaletą tego rozwiązania jest wykonanie izolacji zewnętrznej, wadą – koszty i trudności techniczne. Prace mogą być wykonywane jedynie przez wyspecjalizowanego wykonawcę, dysponującego odpowiednim sprzętem.

Iniekcja kurtynowa wymaga także określenia stanu i rodzaju gruntu. Sposób wykonania oraz zużycie iniektu może się różnić dla gruntu spoistego oraz niespoistego. Pakery/lance iniekcyjne mogą być mocowane w murze (rys. 5), przy czym jeżeli obsadzenie i uszczelnienie znajduje się przy wewnętrznej powierzchni ściany, wówczas iniekt wnika w pustki, rysy i spękania w murze, co skutkuje konsolidacją jego struktury, ale i wzrostem zużycia iniektu. Drugą możliwością jest obsadzenie pakerów w zewnętrznej strefie przegrody (rys. 7).

|

|

|

|

Rys. 6. Izolacja kurtynowa wykonywana zawiesinami bentonitowymi |

Rys. 7. Mocowanie lancy iniekcyjnej w przegrodzie, przy gruncie |

mgr inż. Maciej Rokiel

mgr inż. Cezariusz Magott

Polskie Stowarzyszenie Mykologów Budownictwa

Literatura

1. WTA Merkblatt 4-4-04 Mauerwerksinjektion gegen kapillare Feuchtigkeit.

2. C. Magott, Odtwarzanie izolacji poziomej i pionowej podczas renowacji obiektów zabytkowych, Konferencja Izolacje 2013 – Rola izolacji w nowoczesnym projektowaniu i architekturze.

3. C. Magott, M. Rokiel, K. Styrczula, Przepony strukturalne i kurtynowe – zagadnienia praktyczne, Monografia nr 8 – Ochrona budynków przed wilgocią i korozją biologiczną, PSMB, Wrocław 2012.

4. WTA Merkblatt 4-6-13 Nachträgliches Abdichten erdberührter Bauteile.

5. PN-EN 206-1:2003, PN-EN 206-1:2003/A1:2005, PN-EN 206-1:2003/A2:2006 Beton – Część 1: Wymagania, właściwości, produkcja i zgodność

6. DIN 4030-1:2008-06, DIN 4030-1/A1:2011-08 Beurteilung betonargreifender Wässer, Böden und Gase. Grundlagen und Grenzwerte.

7. J. Ważny, J. Karyś, Ochrona budynków przed korozją biologiczną, Arkady, 2001.

8. Komentarz do normy PN-EN 14967 Elastyczne wyroby wodochronne – Wyroby asfaltowe do poziomej izolacji przeciwwilgociowej – Definicje i właściwości wraz z zaleceniami ITB dla wyrobów objętych normą, ITB, 2010.

9. Katalog zabezpieczeń powierzchniowych drogowych obiektów inżynierskich. Część 1. – Wymagania, IBDiM, 2002.

10. M. Rokiel, Hydroizolacje w budownictwie. Poradnik, Dom Wydawniczy Medium, Wydanie II, Warszawa 2009.

11. M. Rokiel, Renowacje obiektów budowlanych. Projektowanie i warunki techniczne wykonania i odbioru robót, Dom Wydawniczy Medium, Warszawa 2013.

12. WTA Merkblatt 4-5-99 Beurteilung von Mauerwerk. Mauerwerkdiagnostik.

13. WTA Merkblatt 4-11-02 Messung der Feuchte von mineralischem Baustoffen.

14. WTA Merkblatt 2-9-04 Sanierputzsysteme.

15. WTA Merkblatt 4-7-02 Nachträgliche mechanische Horizontalsperre.

16. PN-EN 15814: 2011 Grubowarstwowe powłoki asfaltowe modyfikowane polimerami do izolacji wodochronnej – Definicje

i wymagania.

17. DIN 18195:2000-08 Bauwerksabdichtung.

18. Richtlinie für die Planung und Ausführung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile. Deutsche Bauchemie e.V. 2010.

19. Richtlinie für die Planung und Ausführung von Abdichtung erdberührter Bauteile mit flexiblen Dichtungsschlämmen. Deutsche Bauchemie e.V. 2006.